м•„мқҙнҲ¬мһҗ лүҙмҠӨ > м „мІҙ

м•„мқҙнҲ¬мһҗ м „мІҙ News кёҖмһ…лӢҲлӢӨ.

[분м„қ] кё°мӢ м •кё°, кёҲнҳ• лӘ°л“ңлІ мқҙмҠӨмқҳ к°ңмІҷмһҗ

көӯлӮҙ мҲҳм§Җ кёҲнҳ• н‘ңмӨҖ лӘ°л“ң лІ мқҙмҠӨмқҳ к°ңмІҷмһҗ

кёҲнҳ•(Die & Mould)мқҖ кҙ‘мқҳмқҳ мқҳлҜёлЎң мһ¬лЈҢмқҳ мҶҢм„ұ(Plasticity),

мң лҸҷм„ұ(Fluidity) л“ұмқҳ м„ұм§Ҳмқ„ мқҙмҡ©н•ҳм—¬ мһ¬лЈҢлҘј к°Җкіөм„ұнҳ•, м ңн’Ҳмқ„ мғқмӮ°н•ҳлҠ” лҸ„кө¬лқјлҠ” н•ҷмҲ м Ғ м •мқҳлҘј

к°Җм§Җкі мһҲмңјл©°, нҳ‘мқҳм ҒмңјлЎңлҠ” кёҲмҶҚмһ¬лЈҢлҘј мӮ¬мҡ©н•ҳм—¬ л§Ңл“Өм–ҙ진 нӢҖмқҙлӢӨ.

к·ёлҹ¬лӮҳ мӢӨл¬ҙм—җм„ң кёҲнҳ•мқҙлһҖ лҸҷмқјк·ңкІ©мқҳ м ңн’Ҳмқ„ лҢҖлҹүмңјлЎң мғқмӮ°н•ҳкё° мң„н•ҳм—¬ л§Ңл“Өм–ҙ진

лӘЁмІҙк°Җ лҗҳлҠ” нӢҖмқҙлқјкі н• мҲҳ мһҲлӢӨ.

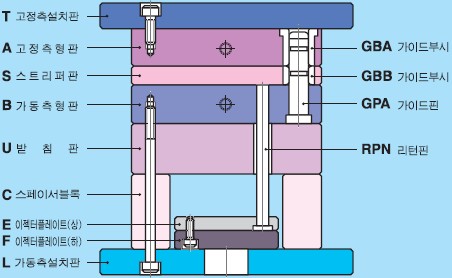

кёҲнҳ•мқҳ мў…лҘҳлҠ” к°Җкіөн’Ҳмқҳ мһ¬м§Ҳ, мў…лҘҳ, м„ұнҳ•л°©лІ•, кёҲнҳ•мқҳ кө¬мЎ°мҷҖ нҒ¬кё°, мҲҳлҹү, м •л°ҖлҸ„ л“ұм—җ л”°лқј

лӢӨм–‘н•ҳкІҢ 분лҘҳлҗҳкі мһҲмңјлӮҳ, нҒ¬кІҢ ліҙл©ҙ н”„л ҲмҠӨкёҲнҳ•, н”ҢлқјмҠӨнӢұкёҲнҳ•, лӢӨмқҙмәҗмҠӨнҢ… кёҲнҳ•, мЈјмЎ°кёҲнҳ•,

лӢЁмЎ°кёҲнҳ•, кі л¬ҙкёҲнҳ•, 분л§җм•јкёҲкёҲнҳ•, мң лҰ¬кёҲнҳ•, мҡ”м—…кёҲнҳ• л“ұмңјлЎң лӮҳлҲҢ мҲҳ мһҲлӢӨ.

вҖҳ{кё°мӢ м •кё°}вҖҷлҠ” мқҙ мӨ‘м—җм„ң н”ҢлқјмҠӨнӢұ кёҲнҳ• мӮ¬м¶ңм—…мІҙл“Өмқҳ м„ұнҳ•кё°кі„ лӮҙл¶Җмқҳ кёҲнҳ• кё°кі„ л¶Җн’Ҳмқё

мӨ‘мҶҢнҳ• лӘ°л“ң лІ мқҙмҠӨ, мҪ”м–ҙ н”Ңл ҲмқҙнҠё л“ұмқҳ мӢңмһҘм—җм„ң м җмң мңЁ 55% мқҙмғҒмқ„ мң м§Җн•ҳл©° м—…кі„ 1мң„ кё°м—…мңјлЎң мһҗлҰ¬л§Өк№Җн•ҳкі мһҲлӢӨ.

н•ңнҺё, 2007л…„лҸ„ кёҲнҳ• мғқмӮ°мқҖ мҙқ 5,250м–өмӣҗмқҳ мӢӨм Ғмқ„ ліҙмқё кІғмңјлЎң лӮҳнғҖлӮ¬лӢӨ.

мқҙмӨ‘ лӮҙмҲҳлҠ” м „мІҙ мғқмӮ°мқҳ 57.1%м—җ н•ҙлӢ№н•ҳлҠ” 2,998м–өмӣҗ, мҲҳм¶ңмқҖ 42.9%мқё 2,251м–өмӣҗмңјлЎң 집계лҗҳм–ҙ

мҲҳм¶ң 비мӨ‘мқҙ лҶ’мқҖ кІғмңјлЎң лӮҳнғҖлӮ¬лӢӨ. мЈјмҡ” мҲҳм¶ңкөӯмқҖ мқјліё л“ұмқҙм—ҲлҠ”лҚ° көӯлӮҙ кёҲнҳ• мӮ°м—…мқҳ

м„ұмһҘ лҸҷл ҘмӣҗмқҖ лӮҙмҲҳ м„Ө비нҲ¬мһҗліҙлӢӨлҠ” н•ҙмҷё мҲҳмҡ” мҰқк°Җмһ„мқ„ нҷ•мқён• мҲҳ мһҲлӢӨ.

лҸҷмӮ¬ л§Өм¶ңмқҳ м•Ҫ 80%лҘј м°Ём§Җн•ҳкі мһҲлҠ” н”ҢлқјмҠӨнӢұ мӮ¬м¶ңкёҲнҳ•мҡ© лӘ°л“ңлІ мқҙмҠӨлҠ” н”ҢлқјмҠӨнӢұ мӮ¬м¶ңкёҲнҳ•мқ„ л§Ңл“ңлҠ”

кё°ліё нӢҖлЎңм„ң кёҲнҳ•м—…мІҙл“Өмқҳ мЈјл¬ёмқ„ л°ӣм•„ кёҲнҳ• м ңмһ‘мӢңм—җ мӮ¬мҡ©лҗҳкі мһҲлӢӨ.

н”ҢлқјмҠӨнӢұ кёҲнҳ•мқҳ мӣҗмһ¬лЈҢлҠ” л Ҳ진мқҙл©°, лҸҷмӮ¬м ңн’Ҳмқҳ мӣҗмһ¬лЈҢлҠ” мҪ”мҠӨнҸ¬, кі лІ м ңк°•мңјлЎңл¶Җн„° л“Өм—¬мҳӨлҠ”

нӣ„нҢҗ, мқјл¶Җ н•©кёүк°• л“ұмқҙлӢӨ. лҸҷмӮ¬лҠ” көӯлӮҙ мөңмҙҲмқҳ н‘ңмӨҖ лӘ°л“ң лІ мқҙмҠӨлҘј н•©мһ‘м„ мқё

мқјліё нӣ„лӢӨл°”кіөм—…мңјлЎңл¶Җн„° мҲҳмһ… мң нҶөмӢңнӮӨл©ҙм„ң мӢңмһҘмқ„ м„ лҸ„н•ҙ мҳЁ м—ӯмӮ¬лҘј к°Җм§Җкі мһҲлӢӨ.

лҳҗн•ң көӯлӮҙ мөңлҢҖ 3л§Ң м—¬ мӮ¬мқҙмҰҲмқҳ лӘ°л“ң лІ мқҙмҠӨлҘј кө¬м„ұн• мҲҳ мһҲлҠ” м„Өкі„ кё°мҲ мқ„ к°Җм§Җкі мһҲмңјл©°,

мӮ¬мқҙмҰҲлҠ” 180 * 180 ~ 600 * 700 м—җ мқҙлҘҙкі мһҲлӢӨ.

лҸҷмӮ¬лҠ” кҙҖкі„нҡҢмӮ¬мқё кё°мӢ мӮ°кё°к°Җ 1975л…„м—җ м„ӨлҰҪлҗҳм–ҙ н‘ңмӨҖ лӘ°л“ң лІ мқҙмҠӨлҘј мЎ°лҰҪн•ҳм—¬

LG, мӮјм„ұ л“ұ кёҲнҳ• м „л¬ё м ңмһ‘м—…мІҙ 100м—¬ кіім—җ кіөкёүн•ҳл©ҙм„ң мӢңмһҘм—җ 진м¶ңн•ҳмҳҖлӢӨ.

к·ё нӣ„ кёҲнҳ•м—…кі„мқҳ м Ғк·№м Ғмқё мЈјл¬ём—җ нһҳмһ…м–ҙ мғқмӮ° кіөмһҘмқ„ к°–м¶”кі , кё°мӢ м •кё°лҘј 1989л…„м—җ м¶ңлІ”мӢңмј°лӢӨ.

лӘ°л“ң лІ мқҙмҠӨ мӮ¬м—…м—җ мһҲм–ҙм„ң лҸҷмӮ¬лҠ” мқёмІң лӮЁлҸҷкіөлӢЁм—җ мһ…мЈјн•ҳм—¬ ліёкІ©м Ғмқё мғқмӮ°м—җ м°©мҲҳн•ңм§Җ 5л…„ л§Ңмқё

1995л…„л¶Җн„° м—…кі„ 1мң„лЎң мҳ¬лқјм„°мңјл©°, мқҙлҠ” мӣ”л“ұн•ң н’Ҳм§Ҳкіј н•Ёк»ҳ нҸ¬мҠӨмҪ”к°Җ к°ңл°ңн•ң

вҖҳнҸ¬мҠӨлӘ°л“ңвҖҷк°•мһ¬мҷҖ мқјліё н•©мһ‘м„ мқё нӣ„лӢӨл°”мқҳ м ңнңҙм—…мІҙ кі лІ м ңк°•мқ„ нҶөн•ҙм„ң мҡ°мҲҳн•ң н’Ҳм§Ҳмқҳ

S55C кі нғ„мҶҢ н•©кёҲк°• мҶҢмһ¬лҘј мЎ°лӢ¬н• мҲҳ мһҲкё° л•Ңл¬ёмқҙм—ҲлӢӨ.

мқјл°ҳм ҒмңјлЎң м—¬нғҖ кІҪмҹҒкё°м—…л“ӨмқҖ кіјкұ°м—җлҠ” S45C нҷҳлҙүк°•мқ„ мӮ¬мҡ©н•ҳм—¬ лҸҷмӮ¬мқҳ м ңн’Ҳл“Өмқҙ

30л§Ң нҡҢ мқҙмғҒмқҳ м„ұнҳ•мқ„ кІ¬л”ң мҲҳ мһҲлӢӨл©ҙ, кІҪмҹҒм—…мІҙл“ӨмқҖ мұ„ 10л§Ң нҡҢ м •лҸ„лҸ„ лІ„нӢ°м§Җ лӘ»н•ҳлҠ” мҲҳмӨҖмқҙм—Ҳкё°

л•Ңл¬ём—җ л№ лҘё мӢңмһҘ м җмң к°Җ к°ҖлҠҘн• мҲҳ мһҲм—ҲлӢӨ.

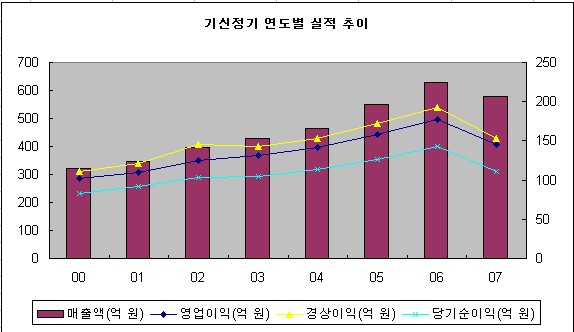

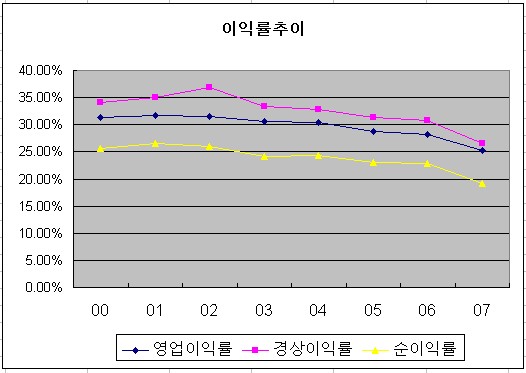

кё°мӢ м •кё°лҠ” 2004л…„ мӣҗмһ¬лЈҢмқё нӣ„нҢҗ к°ҖкІ©мқҙ 50% мқҙмғҒ мҳ¬лһҗмқ„ лӢ№мӢңм—җлҸ„ 03л…„ л§Өм¶ңм•Ў 430 м–ө мӣҗ,

мҳҒм—…мқҙмқө 132 м–ө мӣҗ, мҳҒм—…мқҙмқөлҘ 30.67 % м—җм„ң 04л…„ мӢӨм ҒмқҖ л§Өм¶ңм•Ў 465 м–ө мӣҗ, мҳҒм—…мқҙмқө 142 м–ө мӣҗмңјлЎң м„ұмһҘм„ёлҘј мң м§Җн• мҲҳ мһҲм—ҲлҠ”лҚ°, мқҙлҠ” мӨ‘көӯмҮјнҒ¬м—җ мқҳн•ң мӣҗмһҗмһ¬ нҠ№нһҲ мІ к°• к°ҖкІ©мқҳ мғҒмҠ№мқ„ м ңн’Ҳ к°ҖкІ©мңјлЎң

м „к°ҖмӢңнӮӨл©ҙм„ң к°ҖкІ© мқёмғҒ мӢңкё°мҷҖ мқёмғҒлҘ мқ„ м„ лҸ„м ҒмңјлЎң м„Өм •н•ҳмҳҖлҚҳлҚ° л”°лҘё кІғмңјлЎң,

м—¬нғҖ кІҪмҹҒм—…мІҙл“ӨмқҖ лҸҷмӮ¬мқҳ к°ҖкІ© м •мұ…мқ„ л”°лҘј мҲҳ л°–м—җ м—Ҷм—ҲлӢӨ.

лҸҷмӮ¬лҠ” мӢӨм§Ҳм ҒмңјлЎң 1995л…„ мқҙнӣ„ лӘ°л“ң лІ мқҙмҠӨ мӢңмһҘмқҳ к°ҖкІ© кІ°м • кё°м—…(Price Leading Maket)мңјлЎң

кё°лҠҘн•ҳкі мһҲлӢӨлҠ” м җмқҙ м•Ҳм •м Ғмқё мқҙмқөмқҳ мӣҗмІңмқҙ лҗҳкі мһҲлҠ” кІғмқҙлӢӨ.

кі мҳҒм—…мқҙмқөлҘ мқҳ 비л°Җ мӣҗмҶҢмһ¬ мЎ°лӢ¬ лҠҘл Ҙ

S55CлҠ” кі нғ„мҶҢ кёҲнҳ•к°•мңјлЎң м••м—°к°Җкіөмқ„ нҶөн•ҙ мғқмӮ°лҗҳлҠ”лҚ° лҸҷмӮ¬мқҳ мҡ”кө¬м—җ мқҳн•ҙ нҸ¬мҠӨмҪ”к°Җ

80T~120Tмқҳ к°•мһ¬лҘј мғқмӮ°н•ҙ кіөкёүн•ҙ мЈјкі мһҲмңјл©°,

мқјліё кі лІ м ңк°•мқ„ нҶөн•ҙ 120T~200T мқҙмғҒмқҳ к°•мһ¬лҘј мҲҳмһ…н•ҙ нҒ¬кё°к°Җ нҒ° мӮ¬мқҙмҰҲмқҳ м ңн’Ҳм—җ лҢҖмқ‘н•ҳкі мһҲлӢӨ.

нғҖ кІҪмҹҒмӮ¬л“Өмқҳ кІҪмҡ° л¬јлҹү нҷ•ліҙм—җ м–ҙл ӨмӣҖмқҙ нҒ¬лҜҖлЎң, вҖҳнҸ¬мҠӨлӘ°л“ңвҖҷ S55C ліҙлӢӨлҠ” нғ„мҶҢк°• нҷҳлҙүк°•мқё S45C лҘј л§Һмқҙ м“°кі мһҲлҠ” кІғмңјлЎң нҢҗлӢЁлҗҳкі мһҲлӢӨ. S55Cм—җ 비н•ҙ S45Cмқҳ кІҪмҡ° к°•н•ң м••л Ҙм—җлҠ” нңҳм–ҙм§ҖлҠ” л“ұ

м •л°Җк°Җкіөм—җлҠ” л¬ём ңк°Җ нҒ¬кё° л•Ңл¬ём—җ н–Ҙнӣ„ мҙҲм •л°Җ кёҲнҳ•к°Җкіө л“ұ лӢӨм–‘н•ҙм§ҖлҠ” мӢңмһҘмқҳ мҲҳмҡ”лҘј л§ҢмЎұмӢңнӮ¬ мҲҳ м—ҶлҠ” лӢЁм җмқҙ мһҲлӢӨ. лҳҗн•ң м ңмЎ° кіјм • мһҗмІҙм—җм„ңлҸ„ м ҲмӮӯмӢңм—җ л§ӨлҒ„лҹ¬мҡҙ н‘ңл©ҙм„ұмқ„ к°Җм ём•ј н•Ём—җлҸ„ мқјл°ҳ м„ кёү нӣ„нҢҗмқё 100T мқҙн•ҳ м ңн’Ҳ л“ұм—җ мһҲм–ҙм„ңлҠ” м •л°Җ к°ҖкіөмӢңмқҳ н’Ҳм§Ҳ л¬ём ңлҘј н•ҙкІ°н•ҳкё°лҠ” м–ҙл Өмҡҙ кІғмқҙ нҳ„мӢӨмқҙлӢӨ.

лҸҷмӮ¬мқҳ кІҪмҡ° 07л…„ н•ҳл°ҳкё°л¶Җн„° мӢңмһ‘лҗң нӣ„нҢҗ к°ҖкІ© мқёмғҒм—җлҸ„ көӯлӮҙ мӢңмһҘм§Җл°°м Ғ мӮ¬м—…мһҗлЎңм„ң м ңн’Ҳ к°ҖкІ©мңјлЎңмқҳ м „к°ҖлҘј кі л Өн•ҳкі мһҲлӢӨ. к·ёлҹ¬лӮҳ кІҪмҹҒмӮ¬л“Өмқҙ нҸ¬мҠӨмҪ” л°Ҹ мӨ‘көӯмқҳ м Җкёү мҲҳмһ…мһ¬м—җ мқҳмЎҙн•ҳкі мһҲлҠ”лҚ° л°ҳн•ҙ,

м „лһөм ҒмңјлЎң н•©мһ‘мӮ¬мқё нӣ„лӢӨл°”кіөм—…мқҙ м ңнңҙн•ҳкі мһҲлҠ” мқјліёмқҳ кі кёү нӣ„нҢҗмһ¬ мғқмӮ°мІ к°•мӮ¬мқё кі лІ м ңк°•мңјлЎңл¶Җн„° л¬јлҹүмқ„ мЎ°лӢ¬ л°ӣмқ„ мҲҳ мһҲкё° л•Ңл¬ём—җ

мӣҗк°ҖмғҒмҠ№ 분мқ„ мҡ°м„ м ҒмңјлЎң мӣҗмһ¬лЈҢ мҶҢмӢұ 비мӨ‘ мЎ°лӢ¬мқ„ нҶөн•ҙ н•ҙкІ°н•ҳлҠ” кІғмқ„ мӣҗм№ҷмңјлЎң н•ҳкі мһҲлӢӨ.

мҳҲлҘј л“Өл©ҙ, 04л…„кіј к°ҷмқҖ 50% мқҙмғҒмқҳ нӣ„нҢҗ к°ҖкІ© мқёмғҒмӢңм—җлҠ” кі лІ м ңк°•мңјлЎңл¶Җн„° мӣҗмһ¬лЈҢ мҲҳмһ… 비мӨ‘мқ„

60% мқҙмғҒмңјлЎң к°Җм ёк°Җкі , нҸ¬мҠӨмҪ” м ңн’ҲмқҖ 40% лҜёл§ҢмңјлЎң л°°м •н•ҳлҠ” л“ұ мӣҗмһ¬лЈҢ к°ҖкІ© м•Ҳм •нҷ”лҘј нҶөн•ң

мқҙмқө мҲҳмӨҖмқ„ мң м§Җн• мҲҳ мһҲлӢӨлҠ” кІғмқҙлӢӨ.

07л…„мқҳ кІҪмҡ°м—җлҠ” вҖҳнҸ¬мҠӨлӘ°л“ңвҖҷмҷҖ вҖҳкі лІ м ңк°•вҖҷ мһ¬мқҳ 비мӨ‘мқҖ 50 лҢҖ 50мқ„ мң м§Җн•ҙ мҷ”лӢӨкі н•ңлӢӨ.

көӯлӮҙ нӣ„нҢҗ к°ҖкІ©мқҖ 07л…„ 2нҡҢм—җ кұёміҗ мӣ” 7.5 л§Ңмӣҗ мқёмғҒлҗҳм—Ҳкі , 08л…„м—җлҸ„ м§ҖмҶҚм ҒмңјлЎң мқёмғҒлҗҳкі мһҲм–ҙ

н–Ҙнӣ„ лҸҷмӮ¬лҸ„ м ңн’Ҳ лӢЁк°Җ мқёмғҒмқ„ кі л Өн• н•„мҡ”м„ұмқҖ м»Өм§Җкі мһҲлҠ” мғҒнҷ©мқҙлӢӨ.

к·ёлҹ¬лӮҳ лҸҷмӮ¬лҠ” нҳ„мһ¬ мһ¬кі мҲҳмӨҖмңјлЎң 6к°ңмӣ” мқҙмғҒ мғқмӮ° л°Ҹ мҳҒм—…мқ„ н• мҲҳ мһҲкё° л•Ңл¬ём—җ

08л…„мқҳ л§Өм¶ң кі„нҡҚ лӢ¬м„ұмқҖ мһҗмӢ н•ҳкі мһҲлӢӨ.

нҳ„мһ¬ лҸҷмӮ¬лҠ” 30л§Ң м„ұнҳ•н’Ҳ м„ёнҠё мғқмӮ° к°ҖлҠҘн•ң м ңн’Ҳмқ„ кё°мӨҖмңјлЎң мғқмӮ°н•ҳкі мһҲмңјл©°,

л§Өм¶ңмқҳ м•Ҫ 40%лҠ” м§Ғк°„м ‘м ҒмңјлЎң н•ёл“ңнҸ°, IT л¶Җн’Ҳ л“ұмқҳ кё°м—…мІҙл“Өм—җ лӮ©н’Ҳлҗҳкі мһҲлӢӨ.

нҳ„мһ¬ мЎ°лҰҪ мҷ„м ңн’Ҳ кё°мӨҖмңјлЎң мӣ”к°„ м•Ҫ 7,000 SET мқҙмғҒмқ„ л§Ңл“Өм–ҙ лӮҙкі мһҲмңјл©°,

м ңн’Ҳмқҳ лӮ©кё°лҠ” 2~3мқјм—җ л¶Ҳкіјн• м •лҸ„мқҙлӢӨ.

мқјліё мөңлҢҖ кё°м—…мқё нӣ„лӢӨл°”к°Җ кіјкұ° 14,000 SET/мӣ” м ңмһ‘м—җм„ң нҳ„мһ¬ 6,000 SET/ мӣ” лЎң

мғқмӮ°мқҙ 축мҶҢлҗң кІғм—җ 비н•ҳл©ҙ лҸҷмӮ¬мқҳ мғқмӮ°лҠҘл Ҙкіј м—…кі„ м§Җмң„лҘј мң 추н•ҙ ліј мҲҳ мһҲмқ„ кІғмқҙлӢӨ.

лҸҷмӮ¬мқҳ лҳҗ н•ҳлӮҳмқҳ мҲЁкІЁм§„ л¬ҙкё°лҠ” л°”лЎң 추к°Җк°Җкіө м ңн’Ҳл“Өм—җ мһҲлӢӨ.

мӮ¬мӢӨ мӮ¬м¶ңм„ұнҳ• м ңн’Ҳмқҳ к°ңмҲҳк°Җ 3л§Ң м—¬ к°ңм—җ мқҙлҘј м •лҸ„лЎң н‘ңмӨҖ лӘ°л“ң лІ мқҙмҠӨлҝҗл§Ң м•„лӢҲлқј

м—¬кё°м—җ 추к°Җм ҒмңјлЎң мҲҳмҡ”м—…мІҙл“Өмқҙ мӣҗн•ҳлҠ” мәҗ비мӢң л“ұмқҳ 추к°Җм Ғмқё к°Җкіөмқ„ мӣҗн•ҳлҠ” 추세к°Җ

м җм җ лҠҳм–ҙлӮҳкі мһҲлӢӨ.

нҳ„мһ¬ лҸҷмӮ¬лҠ” м „мІҙ л¬јлҹүмқҳ м Ҳл°ҳ мқҙмғҒмқҙ 추к°Җк°Җкіөмқ„ н•ҙм„ң лӮҳк°ҖлҠ” м ңн’ҲмңјлЎң н‘ңмӨҖ 150*150 мқҙмҷём—җ

150 * 150 * 50 T , 150 * 150 * 70 T, 150 *170 * 50 T, 70 T , нҸ¬мј“к°Җкіө л“ұ мөңлҢҖ 12к°ң 추к°Җк°Җкіөмқҙ

к°ҖлҠҘн•ң м„Ө비лҘј к°–м¶”кі мһҲлӢӨ. лҸҷмӮ¬лҠ” мқјліё лӘЁлҰ¬м„ёмқҙнӮӨмӮ¬лЎңл¶Җн„° нҠ№мҲҳ мЈјл¬ё м ңмһ‘н•ң м •л°Җ к°Җкіөкё°к°Җ

мҙқ 60 м—¬ лҢҖлҘј к°Җм§Җкі мһҲм–ҙ м„ёкі„ мөңлҢҖ 추к°Җк°Җкіө лҠҘл Ҙмқ„ к°Җм§Җкі мһҲлӢӨкі н• мҲҳ мһҲмқ„ м •лҸ„мқҙлӢӨ.

мқҙлҹ¬н•ң 추к°Җк°Җкіө л¶Җ분мқҖ кёҲнҳ•м—…мІҙл“Өм—җм„ң 06л…„ мқҙм „л¶Җн„° л№ лҘё лӮ©кё° лҢҖмқ‘кіј мӢ м ңн’Ҳ к°ңл°ң мҲҳмҡ” л“ұмңјлЎң

кҫёмӨҖнһҲ лҸҷмӮ¬м—җ мҡ”кө¬н•ҙ мҷ”мңјлӮҳ лҸҷмӮ¬мқҳ CAPA мғҒ н•ңкі„ л•Ңл¬ём—җ мүҪм§Җ м•Ҡм•ҳлӢӨ.

к·ёлҹ¬лӮҳ лҸҷмӮ¬лҠ” 04л…„ 102 м–ө, 05л…„ 72 м–ө, 06л…„ 115м–ө, 07л…„ 77 м–ө мӣҗмқ„ нҲ¬мһҗн•ҳм—¬

04л…„ 10мӣ” м ң2 кіөмһҘ мҰқ축과 н•Ёк»ҳ 추к°Җк°Җкіө м „мҡ© лЁёмӢңлӢқ м„јн„° м„Ө비л“Өмқ„ нҷ•ліҙн•ҳлҠ” л“ұ

мөңмІЁлӢЁ CELL к°Җкіө мӢңм„Ө нҲ¬мһҗлҘј нҷ•лҢҖн•ҙ мҷ”лӢӨ. мқҙлҘј нҶөн•ҙ кё°мЎҙм—җлҠ” кёҲнҳ•м—…мІҙл“Өмқҙ 추к°Җк°Җкіөмқ„ мҡ”кө¬н•ҙ мҳӨл©ҙ кё°мЎҙ м ңн’Ҳ мғқмӮ° лқјмқёмқ„ л©Ҳм¶”кі мһ‘м—…мқ„ 진н–үн•ҙм•ј н–ҲлҚҳ н”„лЎңм„ёмҠӨлҘј лІ—м–ҙлӮҳ мЈјмҡ” 추к°Җк°Җкіө м „мҡ© ліөн•© к°Җкіөмқҙ к°ҖлҠҘн•ҙ м§Җл©ҙм„ң лӮ©кё° л°Ҹ мӢ м ңн’Ҳ лҢҖмқ‘мқ„ л№ лҘҙкІҢ н• мҲҳ мһҲм–ҙ

07л…„ мҳҲмғҒ л§Өм¶ңм•Ў 632 м–ө мӣҗ мӨ‘м—җм„ң 420м–ө мӣҗм–ҙм№ҳмқҳ 추к°Җк°Җкіө нҸ¬н•Ё л§Өм¶ңмқ„ л°ңмғқмӢңмј°лӢӨ.

лҚ” мўӢмқҖ кёҖ мһ‘м„ұм—җ нҒ° нһҳмқҙ лҗ©лӢҲлӢӨ.